O corte de metal duro (carboneto de tungstênio) por eletroerosão a fio

A usinagem deste material, cuja dureza é somente inferior a do diamante e a do carboneto de boro, representa atualmente um grande desafio. Com exceção das ferramentas de corte diamantadas ou dos rebolos diamantados, a eletroerosão é o único método econômico de usinar este material extremamente duro.

Apesar da eletroerosão ser um dos processos mais usados na usinagem de carbonetos, existem dificuldades "inerentes" a este processo tais como :

- a camada superficial refundida, e

- as micro rachaduras.

A eletroerosão por fio é mais dura que a erosão por penetração e os motivos disto serão adiante explicados,vejamos a seguir a composição e as características do carboneto de tungstênio.

Produção do carboneto de tungstênio

O ponto de fusão deste material excessivamente alto,em torno de 3.410ºC, impede sua produção pelo processo normal de fundição em lingotes pois não existem materiais para serem usados no cadinho necessário.

Já existe uma cerâmica que serviria para confecção do cadinho, mas o elevado e ininterrupto calor necessário para sua purificação faz com que os custos deste processo permaneçam proibitivos. A metalurgia do pó é ainda o processo utilizado para a produção de carboneto de tungstênio.

Após ser reduzido a um pó fino com a utilização de martelo ou moedor,o tungstênio é cuidadosamente peneirado e classificado.

O carboneto de tungstênio é produzido pelo aquecimento da mistura composta por tungstênio em pó e carbono, em altíssima temperatura dentro de uma atmosfera de hidrogênio. A seguir esse pó sofre a adição de cobalto em pó na proporção de 5 a 20% e de uma pequena quantidade de parafina para auxiliar a "colar" ou ligar esses elementos.

Esta mistura é então comprimida em um perfil,chamado de pré forma ou briquete que será pré sinterizado à temperatura relativamente baixa de 900ºC. Nesse estado,o bloco bruto é fácil de ser cortado e esmerilhado, ou retificado, até um formato aproximado ao necessário. A temperatura final de sinterização, em torno de 1.500ºC derrete o cobalto e "liga" as partículas do tungstênio entre si. Após este processo o bloco pode ser retificado para acabamento e fornecido para ferramentas de corte e para componentes de estampos ou matrizes.

Em compactações de maior tamanho, com mais massa, a contração se torna mais acentuada e pode provocar danos internos e rachaduras.

Existe um processo conhecido como prensagem isostática a quente (Hot Isostatic Pressing), que consiste em reaquecer o bloco a uma temperatura exatamente inferior a temperatura que funde o cobalto. Enquanto nesse estado "plástico" são aplicadas altas pressões para comprimir e eliminar eventuais danos internos e para unir, ou fechar, quaisquer micro rachaduras, incrementando assim a rigidez do material com uma composição mais densa e homogênea.

Existem outros tipos de carbonetos, e são produzidos utilizando ligas diferentes ou adicionais ao pó de tungstênio, mas como o carboneto de tungstênio é o material mais utilizado em ferramentas de corte e em matrizes, o citaremos simplesmente como carboneto.

Propriedades dos carbonetos

Como o processo de eletroerosão é "duro" para os carbonetos, iniciar com um bloco de alta qualidade se torna essencial. Se surgem dificuldades para seu uso ou fabricação,normalmente são atribuídas à incorreta escolha de graduação ou aplicação errada nos parâmetros de usinagem.

O cobalto é um material condutivo muito duro,que após passar pelo processo de sinterização serve para "amarrar" ou unir as partículas do carboneto.

Cobalto é o melhor material matriz para carbonetos cementados e sua presença varia em volumes de 6~15% com relação ao peso, se aumentarmos o volume de cobalto estaremos incrementando a rigidez da peça e ao mesmo tempo diminuindo sua dureza.

Existem diferentes tipos e composições de carbonetos e a maioria deve ser erosionada de modo diferente, conforme sua graduação, sua composição, e sua condutividade. O conteúdo de cobalto determinará a condutividade do material e a velocidade de corte, os tamanhos dos grãos podem variar desde o standard até o submícron.

Eletroerosão e carbonetos

O cobalto possui maior condutividade que o tungstênio, enquanto existe grande diferença em suas temperaturas de fusão, o cobalto se funde aproximadamente aos 1.495ºC e o tungstênio aproximadamente em 3.410ºC.

A faísca da eletroerosão tende a circular em torno das partículas "frias" do tungstênio e ataca a liga de cobalto,como resultado se obtém uma superfície de partículas de tungstênio parcialmente fundidas e ligadas de forma muito precária por uma quantidade insuficiente de cobalto.

Estas partículas de tungstênio expostas podem se desprender em flocos ou escamas mudando o tamanho e o perfil do detalhe e precipitando a falha da peça ou ferramenta.

Na eletroerosão por fio este fenômeno é mais forte pois normalmente se utiliza água como dielétrico, produzindo eletrólise que tornará poroso o cobalto exposto e contribuirá para a sua exaustão.

Equipamentos que utilizam óleo como dielétrico (normalmente por penetração) não provocam este fenômeno e consequentemente não trarão muitas dificuldades nesta área.

A Sodick oferece máquinas de eletroerosão por fio que podem cortar carbonetos submersos em óleo eliminando os problemas decorrentes da utilização de água como dielétrico.

Em testes de uso diário melhores acabamentos superficiais e até 30% a mais na vida útil da ferramenta foram documentados pelo simples motivo de substituir a água por óleo como dielétrico.

Estresse

Ao erosionar carbonetos se utilizam altas frequências pois as estruturas do carboneto são muito pequenas, e possuem uma temperatura de fusão muito alta, a etapa mais eficiente do ciclo da eletroerosão é o impacto inicial da faísca, que resulta em vaporização.

Pulsos muito longos descarregarão grande volume de calor sobre a área ocasionando fusão ao invés de vaporização e produzirão grossas camadas de material refundido. Quanto mais profunda for a camada maiores as chances do estresse térmico provocar rachaduras pois ela é formada por nódulos de tungstênio parcialmente fundidos e precariamente "ligados" por uma exaurida superfície d e cobalto.

e cobalto.

Além de todas as variáveis inerentes à eletroerosão o carboneto é muito propenso a sofrer rachaduras devido ao estresse interno provocado pelas "frias" partículas de cobalto que se contraem ao redor das partículas de tungstênio.

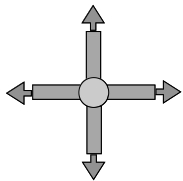

A figura ao lado mostra de modo extremamente simplificado um exemplo de direção do estresse em torno de uma partícula de tungstênio. O gráfico mostra as forças do estresse somente em 4 direções e em um só plano.

Considere o volume de estresse real sobre a peça quando essas forças puxam em todas as direções e em todos os planos ao redor de cada partícula de tungstênio.

Todos conhecemos o comportamento de uma placa de aço enrolada, e que tem mais material removido de um lado do que do outro. Parece possuir uma "pele elástica" (na realidade não, mas torna este exemplo mais fácil),quando tiramos um pouco do "elástico" de um lado,o outro lado tende a sair fora do rolo.

Grande parte desse tipo de estresse ou "elástico" é causado pela contração através do bloco inteiro de carboneto, e quanto maior o bloco,mais elevado o estresse,altamente concentrado no centro da massa.

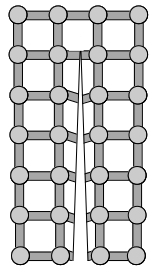

Um bom exemplo é a analogia das "bolas e as faixas", neste caso as "bolas" são as partículas de tungstênio e as "faixas" são o cobalto.

Durante o processo de sinterização o cobalto se funde e esfria ao redor das "bolas" de tungstênio,contraindo se em todas as direções e exercendo um volume tremendo de tensão que segura as "bolas" no seu lugar. Quando as "faixas"são cortadas, aquelas que ainda estão ligadas puxam as "bolas" em direção contrária ao corte. Quanto mais for atenuado o estresse a extremidade oposta não poderá resistir às forças compostas e a rachadura por estresse irá ocorrer. Veja a figura ao lado.

Recomenda se que os blocos de carboneto sejam encomendados em tamanhos os mais próximos possíveis das medidas finais a utilizar. Não compre blocos grandes de carbonetos para depois corta los em blocos menores, como normalmente se faz com outros materiais. Peças grandes deverão ter "cortes do estresse" antes da sinterização pois o bloco ainda estará mole e poderá facilmente ser cortado com serra diamantada.

Pode ser usada também a eletroerosão por fio para efetuar esses cortes que irão aliviar o estresse, mas é um processo mais lento e conseqüentemente mais caro.

Um projeto de peça correto e a utilização "estratégica" da eletroerosão podem se constituir em um excelente fator de prevenção contra rachaduras, mas se os cortes para alívio do estresse tiverem que ser efetuados por eletroerosão a fio, os custos adicionais devem ser considerados na avaliação de custo total do processo.

Esta matéria, assim como outras que já apresentamos a clientes com características particulares em eletroerosão comprovam de modo prático porque a Sodick se tornou líder mundial em alta tecnologia aplicada a eletroerosão.