História da Sodick - Fábrica em Kaga e Cerâmicas

Introdução do Sistema Flexível de Manufatura na fábrica de Kaga e desenvolvimento e fabricação de cerâmicas.

Em Março de 1987 a Sodick inaugurou a sua fábrica em Kaga, segunda unidade de produção concebida com o Sistema de Manufatura Flexível, automatizando a fabricação das EDMs.

Nesta fábrica as linhas de produção e o armazém estão diretamente ligadas por um sistema totalmente automatizado e operando através de um sistema de produção avançada que utiliza computadores para possibilitar a produção automática do volume de máquinas previstas no plano de produção. Desta forma se garante a consistência tanto do número de máquinas como de sua qualidade, mesmo com um reduzido número de empregados.

Na época, a equipe de pesquisa e desenvolvimento da Sodick estava convencida de que para melhorar o desempenho da eletroerosão por fio a cerâmica era o material ideal para usar na mesa e condutores do fio devido ao seu alto valor de isolamento elétrico, o mínimo de distorção induzida pela temperatura e sua alta resistência. No entanto, como não havia nenhuma empresa apta a fabricar as cerâmicas necessárias para as máquinas de eletroerosão, a própria Sodick se encarregou do seu desenvolvimento e fabricação.

Assim, com o desenvolvimento e fabricação de cerâmicas na planta de Kaga, a Sodick atingiu com sucesso melhorias substanciais no desempenho de suas máquinas de eletroerosão a fio.

A Série A de máquinas de eletroerosão a fio, utilizando muitos componentes de cerâmica, recebeu diversas premiações e se tornou um sucesso atingindo um total superior a 6.000 unidades vendidas.

Entrevista com o Sr. Toshihiko Furukawa, fundador e presidente da Sodick

Quais resultados foram obtidos pelo desenvolvimento e fabricação de cerâmicas, em termos de incremento no desempenho das EDMs ?

Furukawa responde: foram particularmente necessárias para a eletroerosão a fio.

Por exemplo, se precisássemos cortar um disco grande por eletroerosão a fio o problema era que a posição central do fio não retornava exatamente ao ponto de partida, ao início do corte, após 24 horas de haver iniciado esse corte.

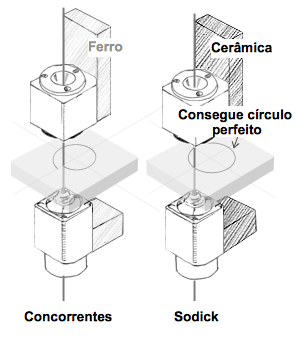

Isso por que vários componentes ou partes da máquina são importantes para se obter precisão, como o braço que conduz o fio, seu suporte e o pedestal que sujeita a peça, todos fabricados em metal.

Para cada 1º C de variação na temperatura, um segmento de 10 centímetros de ferro fundido se expande ou contrai em 1 µm.

Portanto, um segmento com 50 cm de comprimento sofrerá alterações de 5 µm.

E isso é para uma variação de 1º C , se houver variação de 5º C esse segmento sofrerá alterações de 25µm.

Em outras palavras,, não era possível cortar um circulo perfeito porque vários materiais se expandiam ou contraiam enquanto o disco estava sendo cortado.

Para evitar isso, você teria que usar uma sala com temperatura controlada ou restringir-se a fazer as coisas em que ligeiras variações de medida fossem aceitáveis.

Por isso nos fabricamos em cerâmicas todos os componentes utilizados em áreas criticas e assim o fio retornou exatamente ao ponto de partida, ao inicio do corte. Corrigimos o curso do corte sem precisar efetuar compensações no CNC.

As máquinas de nossos concorrentes requerem um fluxo constante de água para mantê-las a uma temperatura determinada, mas graças ao uso de cerâmicas, as máquinas Sodick são capazes de usinar com extrema precisão.